2017年中国重卡在持续消化治超带来的利好情况下,销量持续维持高位。重卡市场的结构也在预期之中发生逐步转变:由以前依靠规模的粗放式发展转向内涵式发展,用户需求也将更加注重舒适性、可靠性与经济性;排放升级也将给厂家带来新能源动力总成的转变的巨大商机。本文就将以重卡市场的自动化与电气化发展趋势来进行一番探讨。

中国目前的重卡市场依然以手动变速器MT为主流,以美系的双中间轴结构变速器占绝对优势。其优点在于双中间轴结构安装简单,精度要求低,承载能力强;低速挡速比较大,从而使车辆具有出色的起步能力,更大的拖挂总质量,出色的起步能力也延长了离合器的使用寿命。中国市场上对变速器的可靠性、价格的要求远远高于舒适性、燃油经济性要求。未来中重型变速器的发展方向将会以自动化和电气化为主:整车燃油经济性和排放的要求不断提高,同时从驾驶舒适性考虑,要求变速器的同步器性能,操控性能也要不断提高,从而有效减小驾驶员的劳动强度。除此之外,随着动力升级及燃油经济性的要求,增大发动机输出扭矩和输出功率,减小主减速比,变速器的额定输入扭矩也随之增加。整车燃油经济性以及排放要求不断提高,要求变速器与发动机的设计与匹配更为合理,通过变速器的调速作用,使发动机更多的运行在高效区,以提升燃油经济性和降低排放。

国内目前主流的中重型车辆的自动变速器依然以机械式自动变速器(AMT)和液力自动变速器(AT)为主。其中机械式自动变速器(AMT)在手动变速器的基础上加装电控电动、气动或者液动单元,实现自动换挡。目前AMT在欧洲已经广泛使用,市场占有率超过了55%;近年来美国市场的AMT也得到了快速推广,市场占有率为40%左右。然而,AMT在国内中重型卡车的应用则处于刚刚起步阶段。而液力自动变速器(AT)在行星机构前加装液力变矩器,实现无冲击、无动力中断换挡,但由于成本高,传动效率偏低,目前只在少数工程机械车辆以及专用车上使用。

伊顿在2015年率先在北美推出了适用于商用车的双离合变速器(DCT),在结构上采用了平行布置的湿式离合器单元,搅油损失达到最小;其液压模块单元采用发动机驱动的液压泵总成,可在停车或者巡航状态有效减少压力负载。但是伊顿推出的Procision系列双离合变速箱最大承载扭矩只有895Nm,长度达到了765mm,同时无法提供辅助制动的方案,并且成本偏高,导致其在中国市场的实用性不强。

随着日益严格的排放法规推出,以及中国“少油多煤”的能源特点,为了尽量减少对外能源的依存程度,大力发展新能源具有天然的驱动力。国内目前有多家重卡主机厂已经推出了纯电动重卡驱动方案。如下图所示为一款匹配9挡重型EV-AMT的港口牵引车纯电驱动系统,最大的承载扭矩可以达到2200Nm;匹配不同功率等级的驱动电机,能够满足从满载31吨到70吨的各种类型的卡车需求。

纯电动重卡的驱动一般都需要匹配多挡位的机械式自动变速器(AMT),但和传统的AMT系统不同,EV-AMT去掉了离合器以及机械式同步器,由电机主动同步代替机械式换挡时的摩擦被动同步,实现自动换挡。使用带EV-AMT的纯电动驱动系统和流行的直驱系统相比,除了能够大幅提高动力性能以外,能够有效减小电机扭矩需求,从而降低系统成本,并且由于变速器的调速功能使电机保持在高效工作区域,从而能大幅降低动力系统耗电量 。

有研究表明,一辆重型卡车的排放量相当于至少30辆小轿车的排放。因此纯电动驱动系统(EV-AMT)对于减少汽车尾气排放,节省燃油有明显优势。但纯电动重卡依然面临着车载电池能量不足和使用成本偏高的天然劣势。另外考虑到充电设施不足以及充电便利性问题,纯电动重卡并非适合于所有车型,目前的应用多偏向于港口、码头以及固定路线的高速城际运输等细分市场领域。

许多国外的商用车企业很早就开始在混合动力重卡进行产品布局。早在2006年,沃尔沃就宣布已经开发了大型车辆的混合动力技术,将使燃油效率提高5~10%。沃尔沃FE混合动力为26吨级的并联式柴油电动混合重卡,使用带有I-Shift键的AT2412D的12速顶级变速器。搭载了两款道依茨D7F300的7L六缸柴油发动机,分别可以输出300马力和340马力,最大扭矩为1300N.m/1200-1700r/min。电动机位于发动机和变速器之间,最大输出功率为120KW,输出扭矩为800N.m。作为乘用车混合动力系统的技术领导者,日本丰田在2015年的东京车展上展出了旗下日野重卡的混动产品, 驱动系统采用了一辆排量为8.866L的直列六缸发动机,在1800rpm的转速下可以输出最大360马力,当转速在1100rpm的时候可以输出1570Nm的最大扭矩。该系统搭载了一辆12挡AMT变速器,混合动力的驱动电机峰值功率为90kw。

综合看来,国外推出的混合动力重卡驱动系统,受限于新能源系统,特别是由于电机以及电池系统普及的规模小,而造成系统成本高;而且选用的电机功率小,混合动力系统的驱动还是以传统的发动机驱动为主,电机主要的功能以辅助驱动和能量回收为主,另外受限于重卡高速为主的工况,因此节油效果并不明显,最多不超过15%,因此普及率也不高,没有投入实际运营。

因此,在中国发展混合动力重卡,要考虑重卡运行的特殊工况,结合新能源配套系统产业化带来的成本优势,优化混合动力重卡电池电量的配比、驱动电机功率选型以及混合动力变速器(Hybrid-AMT)挡位速比和离合器的选型。特别是运行模式上更应倾向于使用纯电起动和驱动模式,而在高速巡航或者爬坡等模式下才让发动机参与到车辆驱动当中。目前,特百佳推出的混合动力重卡驱动系统方案中,集成了峰值达180kw的驱动电机,搭配使用一款九挡AMT构成高性能的混合动力驱动系统(Hybrid-AMT);再配合多种工作模式包括发动机启停、纯电驱动、联合驱动以及能量回馈,在启停较频繁的工况如城市道路循环工况UDDS(Urban Dynamometer Driving Schedule)下,节油率可以超过30%;而在高速巡航等匀速占比多的情况下,也能达到相比手动变速器23.5%的节油率提升,同时大幅降低有害气体的排放,使车辆更容易达到国五排放标准。

另外国内重型卡车也有少部分系统考虑搭载48V微混系统,但节油效果不明显,因而市场占有率会受到限制。

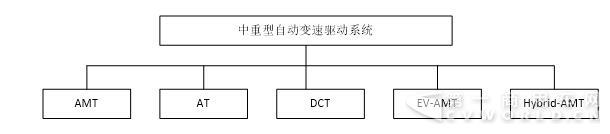

由此看来,随着新能源系统的普及,新能源重卡驱动系统完全有可能在市场中占据一席之地;中重型自动变速驱动系统由此一来也将重新分类,如下图所示:

然而最终纯电动重卡以及混合动力重卡能否像新能源 一样在中国实现跨越式发展,将取决于产品生命周期成本以及最终为客户带来的价值。

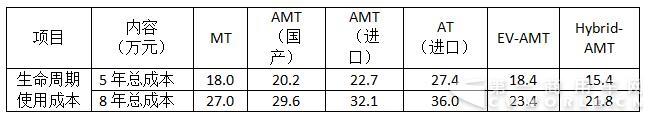

以手动变速器为基准,综合评估如图2所列各种系统的生命周期成本,需要考虑到初始投入成本以及新能源政策补贴;以及能量消耗费用和关键零件的更换和维护成本。以纯电动重卡标准配置150kw.h的电量,混合动力重卡配置50kwh的电量来考虑,并且考虑到2017年的新能源政策补贴,各种中重卡手动以及自动变速驱动系统的生命周期成本比较结果如下:

以上的分析结果中除了纯电动和混动重卡,均假设国产的液力缓速器为系统标配,而纯电动和混合动力驱动系统由于自身的电机带有的能量回馈功能,实际上相当于配备了电涡流缓速器的功能,因此系统不需要额外搭载缓速器。

由表中的粗略对比结果来看,尽管纯电动重卡能够获得的政府补贴最高,但由于需要装配的电池也更多,导致系统初始投入成本过高;但是由于其零排放零油耗特性,会在部分特定应用领域(如港口)或者特定工况得到应用。

混合动力重卡在现有补贴的情况下(如上表所示),整体使用周期成本甚至优于手动箱MT;如果补贴完全取消,可以通过高充放电倍率电池以减少装载电池容量(如30kwhr),从而系统周期使用成本可与手动箱MT竞争。如此算来,混动重卡在5年内的产品生命周期成本可同进口AMT持平,8年内成本更优于进口AMT系统;并且显著降低司机驾驶强度,而且能够实现油耗有效降低,达到节能减排的目的。

经销商入驻

经销商入驻 专题合作

专题合作 进入论坛

进入论坛